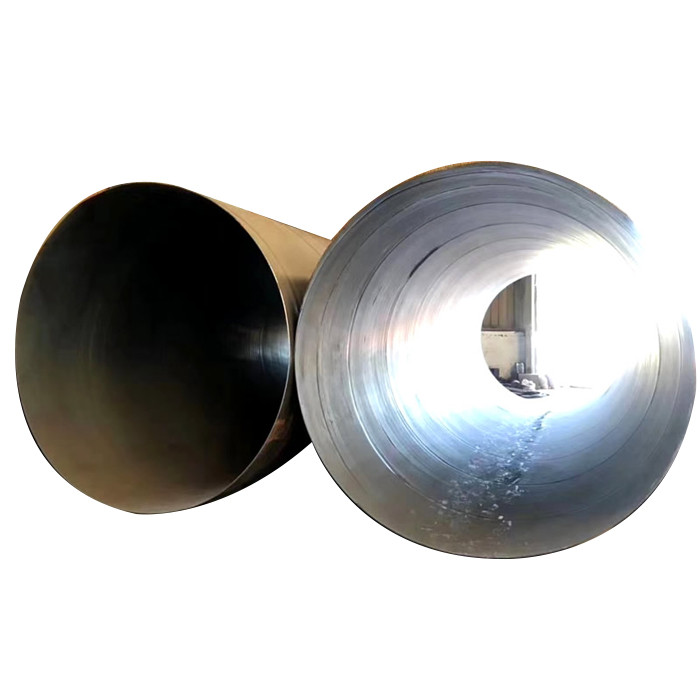

La diferencia de comparación entre el tubo de acero recto y el tubo de acero espiral

Diferencia comparativa entre tubos de acero de costura recta y espiral

1. comparación de procesos de producción

El proceso de producción de tubos de acero soldados rectos es relativamente simple, y los principales procesos de producción son tubos de acero soldados rectos de alta frecuencia y tubos de acero soldados rectos de soldadura sumergida. Los tubos de acero de costura recta tienen una alta eficiencia de producción, bajo costo y un rápido desarrollo.

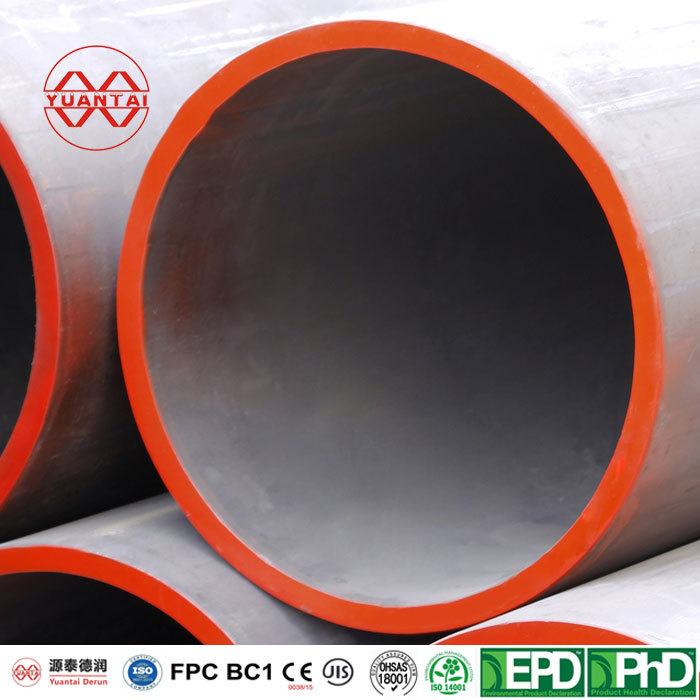

La resistencia de los tubos de acero en espiral suele ser mayor que la de los tubos de acero con costura recta. El principal proceso de producción es la soldadura por arco sumergido. Los tubos de acero en espiral pueden producir tubos soldados de diferentes diámetros de billetes de la misma anchura o tubos soldados de mayor diámetro de billetes estrechos.

Sin embargo, en comparación con los tubos de acero de costura recta de la misma longitud, la longitud de soldadura aumentó en un 30% y un 100%, respectivamente, y la velocidad de producción fue menor. Por lo tanto, la mayoría de los tubos de acero de gran calibre se soldan a través de la soldadura en espiral, y la mayoría de los tubos de acero de pequeño calibre se soldan a través de la soldadura de costura recta.

Al producir tubos de acero de costura recta de gran calibre en la industria, se utiliza la tecnología de soldadura en forma de t, es decir, una pequeña parte de los tubos de acero de costura recta se acoplan y conectan para satisfacer la longitud requerida por el proyecto. Los defectos de los tubos de acero de costura recta en forma de t aumentarán considerablemente, y el esfuerzo residual de soldadura de las costuras de soldadura en forma de T será mayor. Los metales de soldadura suelen estar en un Estado de tensión triaxial, lo que aumenta la posibilidad de agrietamiento.

Además, de acuerdo con las regulaciones técnicas de soldadura por arco sumergido, cada soldadura debe ser tratada con arranque y extinción de arco, pero cada tubo de acero no puede cumplir con esta condición al soldar la soldadura por costura de anillo, por lo que puede haber más defectos de soldadura durante la extinción de arco.

2. comparación de parámetros de rendimiento

Cuando la tubería está bajo presión interna, generalmente se producen dos tensiones principales en la pared de la tubería, a saber, tensión radial y tensión axial. Tensión combinada en la soldadura, en la que α Es el ángulo espiral de soldadura del tubo de acero espiral.

El esfuerzo integral en la soldadura en espiral es el esfuerzo principal del tubo de acero recto. Bajo la misma presión de trabajo, el espesor de la pared del tubo de acero espiral del mismo diámetro del tubo es menor que el espesor de la pared del tubo de acero recto.

Cuando hay defectos paralelos cerca de la soldadura en espiral, debido a la pequeña fuerza de la soldadura en espiral, el riesgo de expansión de la soldadura en espiral es menor que el riesgo de expansión de la soldadura recta. Debido a que el esfuerzo radial es el esfuerzo máximo en el tubo de acero, la soldadura soporta la carga máxima en la dirección del esfuerzo vertical. La soldadura soporta la mayor carga, la soldadura circular la menor carga y la soldadura en espiral la carga entre los dos.

La tendencia de desarrollo de las tuberías es de gran diámetro y alta resistencia. Con el aumento del diámetro y el tipo de acero del tubo de acero, la tendencia a la expansión estable de la punta de fractura dúplex es mayor, aunque el tubo de acero espiral y el tubo de acero recto tienen el mismo grado, el tubo de acero espiral tiene una mayor resistencia al impacto.